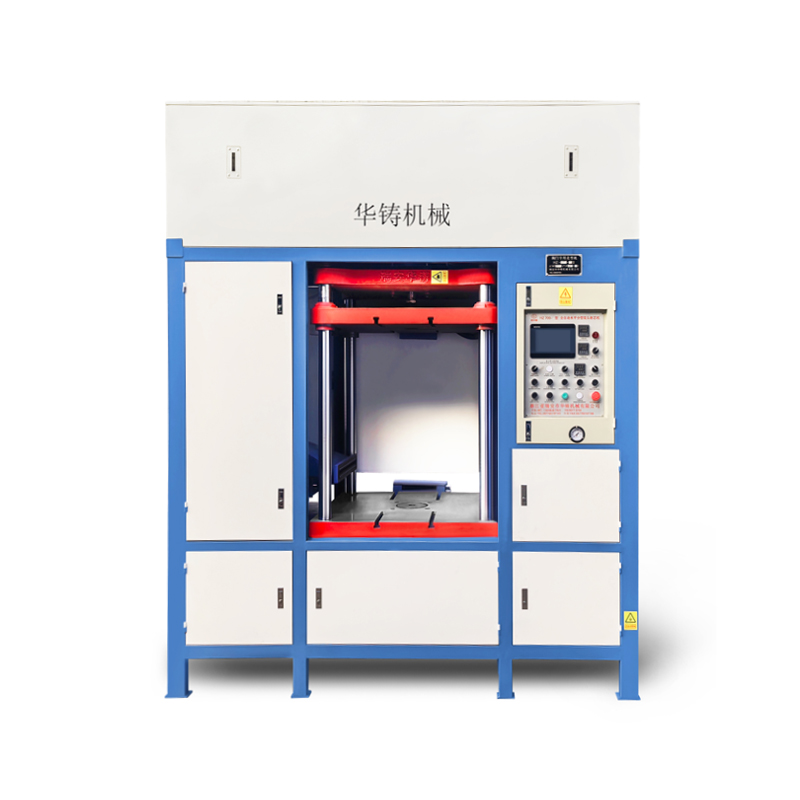

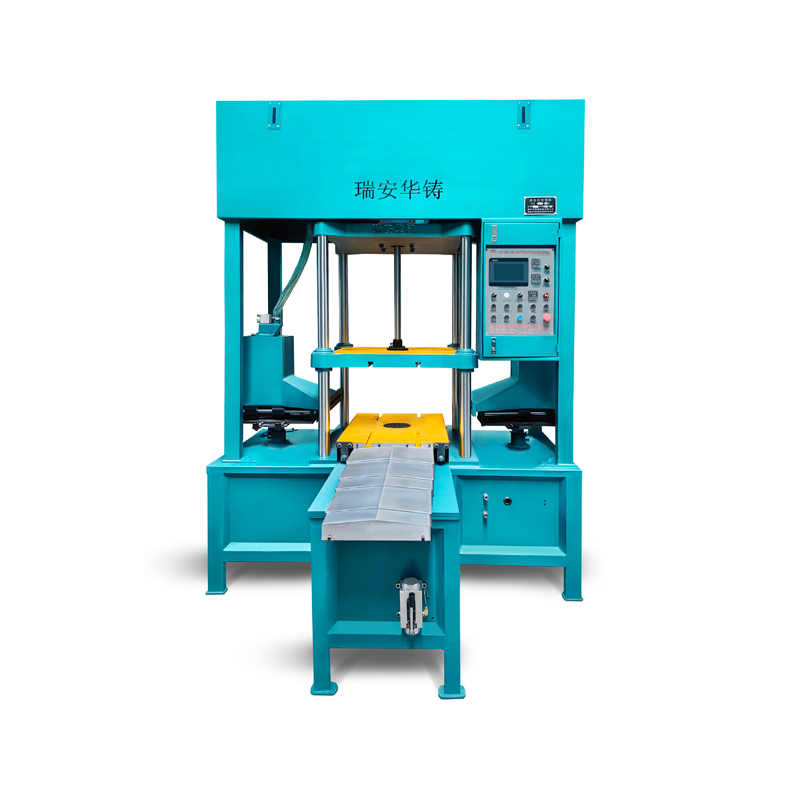

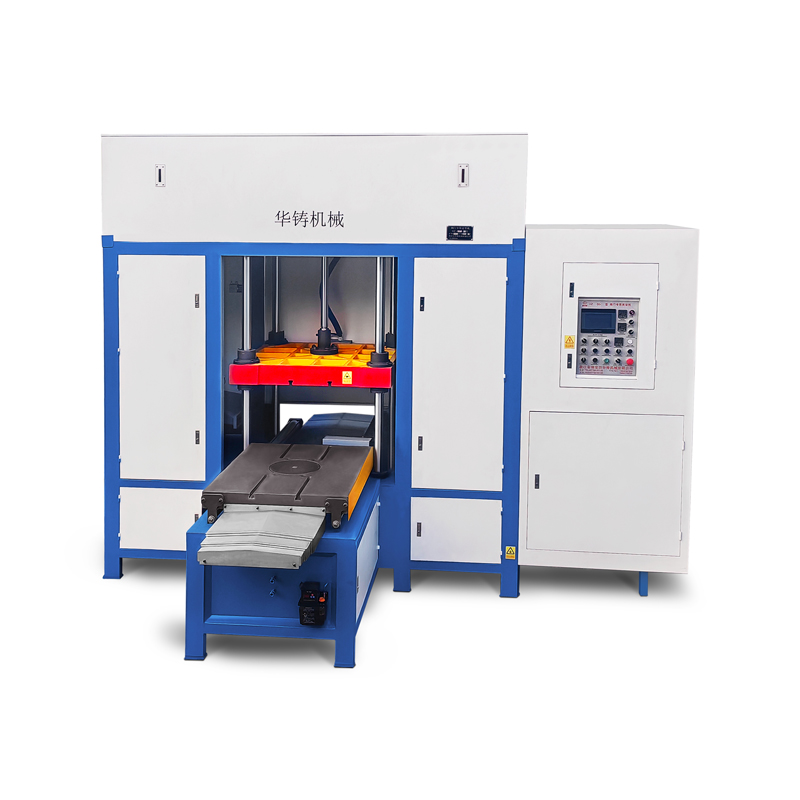

Máquina de disparo de núcleos de separación vertical: funciones y diseño

Noticias de la industria-Principio de funcionamiento y secuencia del ciclo

el Máquina de disparo de núcleo de separación vertical automatiza el proceso de creación de un núcleo de arena adherido utilizando el método de disparo del núcleo. El ciclo comienza con dos mitades de la caja de machos unidas en orientación vertical dentro de la máquina. Un cabezal de soplado, lleno de arena recubierta de resina (típicamente arena de caja fría o de caja caliente), se coloca contra el puerto de inyección de la caja de núcleos cerrada.

Luego se introduce aire a alta presión, a menudo entre 4 y 6 bar, en el cabezal de soplado, fluidificando la mezcla de arena y obligándola a llenar rápidamente la cavidad de la caja de núcleos. La arena se compacta hasta darle la intrincada forma del núcleo previsto. Después de la fase de inyección, se inicia el proceso de unión química. Para los procesos de caja fría curados con aminas, se purga un gas catalizador a través de la arena compactada para desencadenar el endurecimiento. Para procesos curados por calor, la propia caja de machos puede calentarse. Después de un tiempo de curado predeterminado, la caja de núcleos se suelta por la mitad y se parte verticalmente. Los pasadores eyectores, integrados en la caja de núcleos, se extienden para empujar el núcleo endurecido fuera de la mitad de la caja. El núcleo terminado se retira, a menudo mediante un brazo robótico o un transportador, y el ciclo se repite. Esta operación secuencial (sujeción, disparo, curado, pieza, expulsión) está controlada por un controlador lógico programable (PLC) para lograr coherencia.

Estructura y componentes mecánicos clave

el machine's architecture is built around facilitating the vertical parting action and withstanding the forces involved.

el primary frame is a robust C-shaped or four-column structure that provides the rigidity needed to hold the core box halves in precise alignment during clamping and injection. The clamping unit consists of hydraulic or pneumatic cylinders that generate the force to hold the core boxes tightly shut against the pressure of sand injection. This unit is mounted to facilitate vertical movement. The shooting system comprises a sand magazine or hopper that feeds the blow head. The blow head contains a fluidizing chamber and a shooting plate that seals against the core box. Its precise alignment with the box inlet is critical. The machine also integrates gas dosing systems for catalyst delivery in cold-box processes and an extraction hood to capture and vent fumes generated during curing. All moving components, such as the clamping platens and ejector mechanisms, run on linear guides to ensure smooth, accurate motion.

Aplicaciones típicas y contexto de producción

Las máquinas de tronzado verticales se seleccionan para tipos de núcleos y volúmenes de producción específicos en lugar de ser una solución universal.

ely are particularly suited for cores that are relatively flat or have a dominant parting line that is logical in a vertical plane. Common examples include cylinder head cores, engine block water jacket cores, and large, flat structural cores for industrial castings. The vertical design offers an advantage in gravity-assisted core removal; the finished core can drop or be easily lifted from the parted box onto a receiving conveyor. This makes the design efficient for medium to high-volume production runs where automation is prioritized. The machine footprint is often considered more favorable for certain factory layouts, as the working area is at a convenient height for maintenance and setup. They are less commonly used for very small, complex cores that might be produced in multi-cavity horizontal machines or for cores where a horizontal parting line is more natural to the geometry.

Consideraciones operativas y de selección

Elegir y operar una perforadora de núcleos de separación vertical implica evaluar varios factores técnicos y prácticos. La matriz de decisión incluye a menudo comparaciones con máquinas tronzadoras horizontales.

| Factor de consideración | Contexto de la máquina de tronzado vertical | Nota comparativa |

| Geometría central y eyección | Lo mejor para núcleos que pueden expulsarse hacia abajo de manera confiable con asistencia de gravedad; Geometrías planas o de poco calado. | Las máquinas horizontales pueden ofrecer más flexibilidad para núcleos complejos y de embutición profunda con tracción lateral. |

| Espacio y automatización | A menudo ocupa menos espacio en el suelo; facilita la integración con la automatización directa para el manejo de núcleos y los transportadores de enfriamiento. | Las máquinas horizontales pueden requerir más espacio para la extracción de núcleos y el manejo posterior. |

| Uniformidad del relleno de arena | La gravedad puede ayudar a que la arena se asiente durante el rodaje de ciertos diseños de núcleo plano, lo que potencialmente reduce el atrapamiento de aire. | Las máquinas horizontales dependen únicamente de la presión del aire para el llenado, lo que puede ser una ventaja para pasajes verticales intrincados. |

| Acceso para mantenimiento | Los componentes clave, como el cabezal de disparo y el área de la caja de núcleos, suelen estar a una altura accesible para el cambio de herramientas y el servicio. | El acceso a la línea de separación en máquinas horizontales a veces puede ser menos directo. |

| Compatibilidad de procesos | Muy adecuado tanto para procesos de caja fría como de caja caliente; La distribución de gas catalizador se puede diseñar para geometrías de cavidad vertical. | Compatible de manera similar, aunque los patrones de purga de gas pueden diferir. |

Más allá de esta comparación, las consideraciones operativas incluyen la fuerza de sujeción requerida (determinada por el área proyectada de la caja y la presión de disparo), la capacidad de peso del disparo y el nivel de automatización para el llenado de arena, la extracción de núcleos y la limpieza de la caja. La compatibilidad del sistema de control de la máquina con los procesos de fundición anteriores y posteriores también es un factor para las líneas de producción integradas.

Español

Español

English

English русский

русский عربى

عربى Deutsch

Deutsch