Ideas de diseño estructural sobre moldes de fundición en arena revestidos

Noticias de la industria-Moldes de fundición en arena revestidos , a menudo asociados con procesos de moldeo en cáscara y arena recubierta de resina, se usan ampliamente en la producción de piezas metálicas que requieren calidad superficial y consistencia dimensional controladas. En comparación con los moldes de arena verde convencionales, los moldes de arena revestidos se basan en arena unida con resina para formar una estructura de molde más fuerte y estable. Esta diferencia impone mayores exigencias al diseño estructural. Un diseño razonable ayuda a garantizar un llenado suave, una solidificación estable, un montaje conveniente del molde y una calidad de fundición confiable. La siguiente discusión presenta varias ideas clave sobre el diseño estructural de moldes de fundición en arena revestidos desde diferentes perspectivas.

Estructura general del molde y diseño de separación

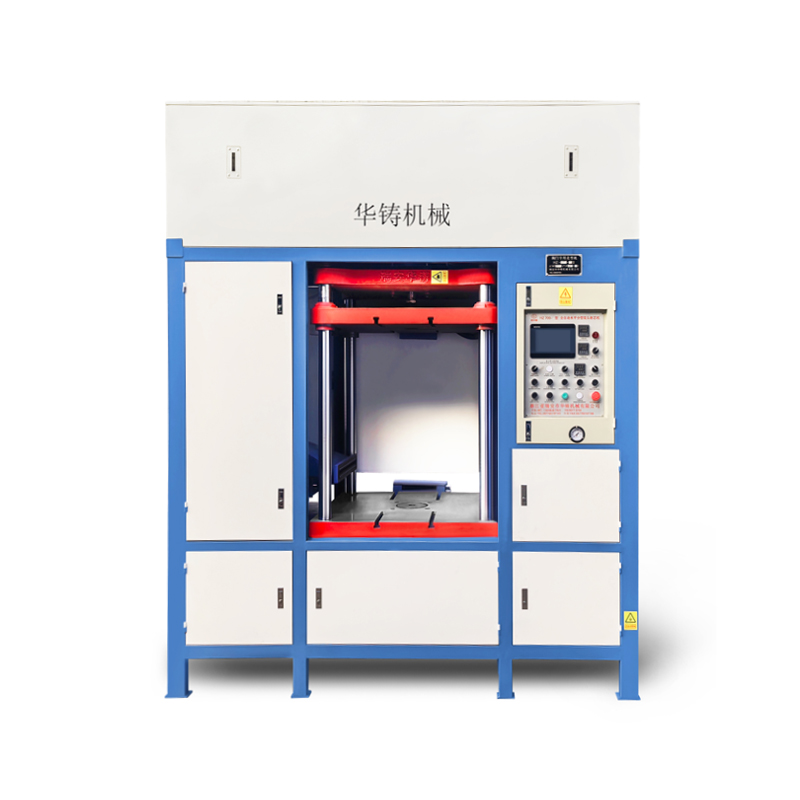

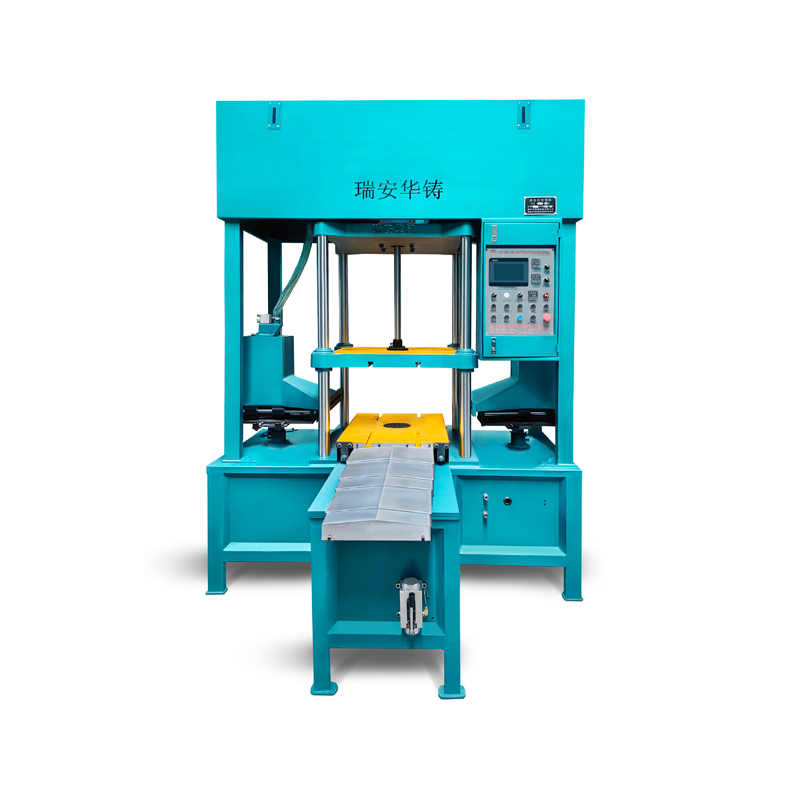

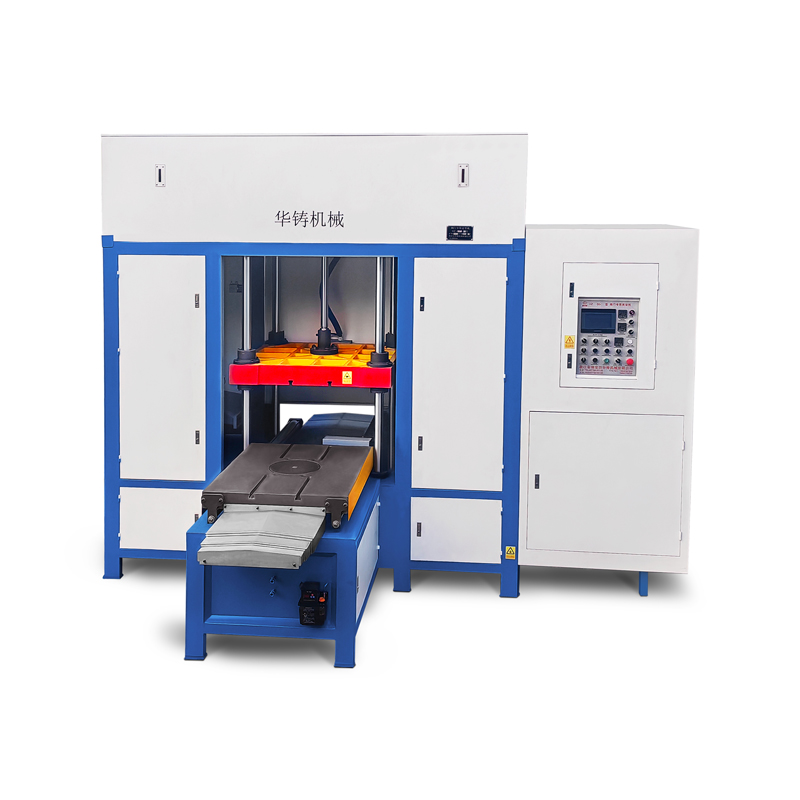

La estructura general de un molde de fundición en arena revestido debe planificarse con una comprensión clara de la geometría, el peso y los requisitos funcionales de la pieza fundida. A diferencia de los moldes de arena verde suelta, los moldes de arena revestidos suelen utilizar carcasas preformadas o mitades de molde rígidas. Esto significa que la disposición estructural debe determinarse cuidadosamente en la etapa de diseño.

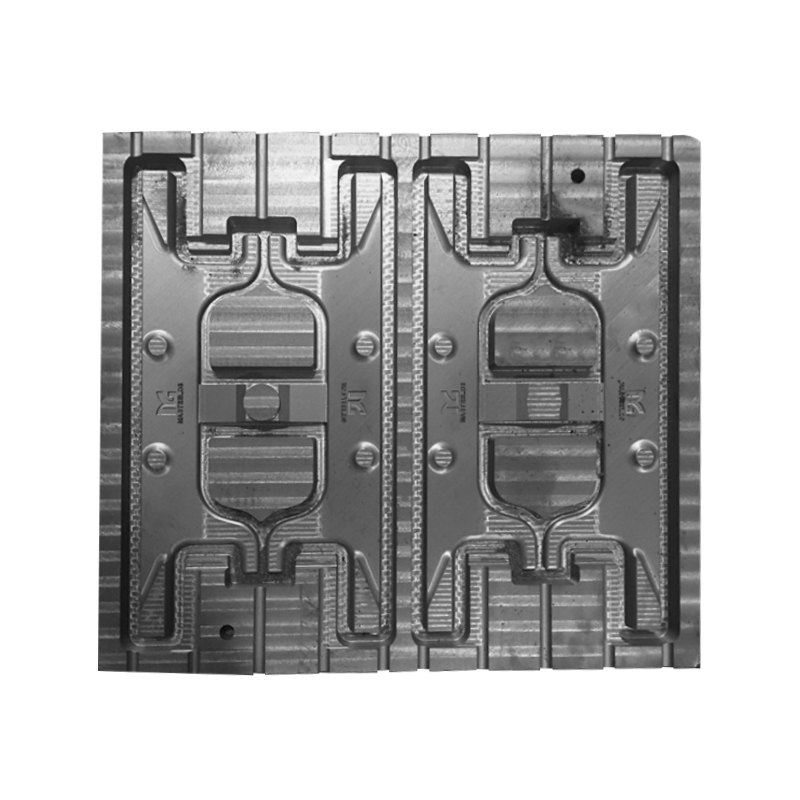

Una de las consideraciones es la selección de la línea de separación. La superficie de separación debe colocarse donde permita:

- Separación suave de las mitades del molde sin dañar la superficie de la cavidad.

- Cómodo posicionamiento de los núcleos

- Eliminación sencilla de la pieza fundida después de la solidificación.

- Reducción de la necesidad de núcleos laterales o controles deslizantes complejos

El espesor de la capa de arena recubierta también afecta a la estructura general. Si la cáscara es demasiado delgada, es posible que le falte la resistencia suficiente para resistir la presión del metal durante el vertido. Si es demasiado grueso, el consumo de material aumenta y la disipación del calor puede volverse desigual. Los diseñadores suelen elegir el espesor de la carcasa según el tamaño de la pieza fundida, el espesor de la pared y la temperatura de vertido.

Además, la estructura de soporte que rodea la carcasa, como arena de respaldo o marcos externos, debe diseñarse para distribuir la presión del metal de manera uniforme. Esto ayuda a prevenir la deformación local, el agrietamiento de la cáscara o el desplazamiento del molde durante el vertido.

Sistema de compuerta y control de flujo de metal

El sistema de compuerta juega un papel central en el diseño estructural de moldes de fundición en arena revestidos. Debido a la resistencia relativamente alta y la superficie lisa de la arena recubierta de resina, el comportamiento del flujo de fusión difiere del de los moldes de arena verde. El sistema de compuerta debe diseñarse para guiar el metal fundido suavemente hacia la cavidad y al mismo tiempo limitar la turbulencia.

Comúnmente se consideran varios puntos estructurales:

El bebedero debe ser recto y ahusado para mantener un flujo de metal estable y limitar la entrada de aire.

El sistema de canales debe distribuir el metal uniformemente a las diferentes secciones de la cavidad, especialmente para piezas fundidas con diferentes espesores de pared.

Las compuertas deben ubicarse para llenar secciones más gruesas y promover la solidificación direccional.

En la fundición en arena revestida, la superficie interior lisa de la carcasa suele acelerar el flujo de fusión. Si bien esto puede mejorar el relleno, también aumenta el riesgo de erosión en las entradas si la estructura no está reforzada adecuadamente. Por lo tanto, a menudo se utilizan ajustes de diseño, como puertas de entrada más anchas o secciones de estrangulamiento controladas.

Un sistema de compuerta bien estructurado no sólo afecta la calidad del llenado sino que también influye en la formación de inclusiones, películas de óxido y otros defectos internos.

Ventilación, diseño del núcleo y control de gas

El control del gas es una cuestión clave en la fundición en arena revestida porque los aglutinantes de resina liberan gas durante el calentamiento. Si la estructura del molde no proporciona suficientes canales de escape, el gas puede quedar atrapado y formar poros dentro de la pieza fundida.

Desde una perspectiva de diseño estructural, esto requiere atención a:

Rutas de ventilación: Se deben disponer pequeños orificios de ventilación o canales de ventilación incorporados en los puntos altos de la cavidad para permitir que escapen el aire y el gas.

Equilibrio de permeabilidad: Aunque la arena recubierta tiene una permeabilidad menor que la arena verde, la estructura aún debe mantener suficiente capacidad de descarga de gas.

Ventilación del núcleo: Si se utilizan núcleos, estos deberán incluir su propio sistema de ventilación para evitar la acumulación de gases dentro de espacios cerrados.

La estructura del núcleo también merece especial atención en los moldes de arena revestidos. Los núcleos suelen estar hechos de la misma arena recubierta de resina y deben coincidir exactamente con la cavidad. Estructuralmente los núcleos deberán tener:

- Fuerza suficiente para resistir la flotabilidad durante el vertido.

- Impresiones de núcleos adecuadas para un posicionamiento preciso

- Espesor de pared razonable para equilibrar la resistencia y la liberación de gas.

Una ventilación inadecuada o un diseño débil del núcleo pueden provocar defectos como agujeros de gas, desplazamiento del núcleo o deformación local, incluso cuando la capa exterior permanece intacta.

Control de solidificación y estructura de alimentación.

El diseño estructural del sistema de alimentación afecta directamente la solidez de las piezas fundidas en arena recubiertas. Dado que los moldes de arena revestidos generalmente tienen un menor contenido de humedad y diferentes características térmicas en comparación con los moldes de arena verdes, su comportamiento de transferencia de calor también difiere. Esto influye en cómo se deben colocar los elevadores y los comederos.

Comúnmente se aplican varias consideraciones estructurales:

Colocación del elevador: Las contrahuellas deben colocarse cerca de secciones más gruesas donde es probable que se produzca una contracción.

Continuidad del camino de alimentación: El camino metálico desde el tubo ascendente hasta el punto caliente debe permanecer abierto durante la solidificación.

Mangas aislantes: Cuando sea necesario, se pueden utilizar materiales aislantes externos para ralentizar la solidificación del tubo ascendente.

La rigidez de la capa de arena recubierta también afecta la alimentación. Debido a que la deformación es limitada, la compensación de la contracción depende más del diseño adecuado del sistema de alimentación que de la expansión del molde. Esto requiere una predicción precisa del orden de solidificación y las áreas de concentración de calor.

En algunos casos, se pueden incorporar enfriamientos en la estructura del molde para aumentar localmente la velocidad de enfriamiento y guiar la dirección de solidificación. Su colocación debe coordinarse con la estructura del riser para evitar zonas de solidificación aisladas.

El diseño estructural de moldes de fundición en arena revestidos requiere una cuidadosa coordinación entre la resistencia del molde, el control del flujo de metal, la descarga de gas y el comportamiento de solidificación. Desde la selección de las líneas de separación y el espesor de la carcasa hasta la disposición de las compuertas, la ventilación, los núcleos y las bandas, cada elección estructural influye directamente en la calidad de la fundición y la estabilidad de la producción.

Español

Español

English

English русский

русский عربى

عربى Deutsch

Deutsch