Una guía práctica para seleccionar piezas fundidas para accesorios de válvulas

Noticias de la industria-Desde el agua de su hogar hasta el petróleo y el gas en las tuberías, estos componentes son fundamentales para la seguridad, la eficiencia y la funcionalidad. En el corazón de muchos accesorios de válvulas duraderos se encuentra el proceso de fundición, que permite la creación de formas complejas y robustas en una sola pieza.

Elegir la fundición adecuada para un accesorio de válvula no es una decisión única para todos. Requiere un equilibrio cuidadoso entre las propiedades del material, las demandas de aplicación y los factores ambientales. Esta guía lo guiará a través de las consideraciones clave, centrándose en el uso del material y su impacto directo en el rendimiento.

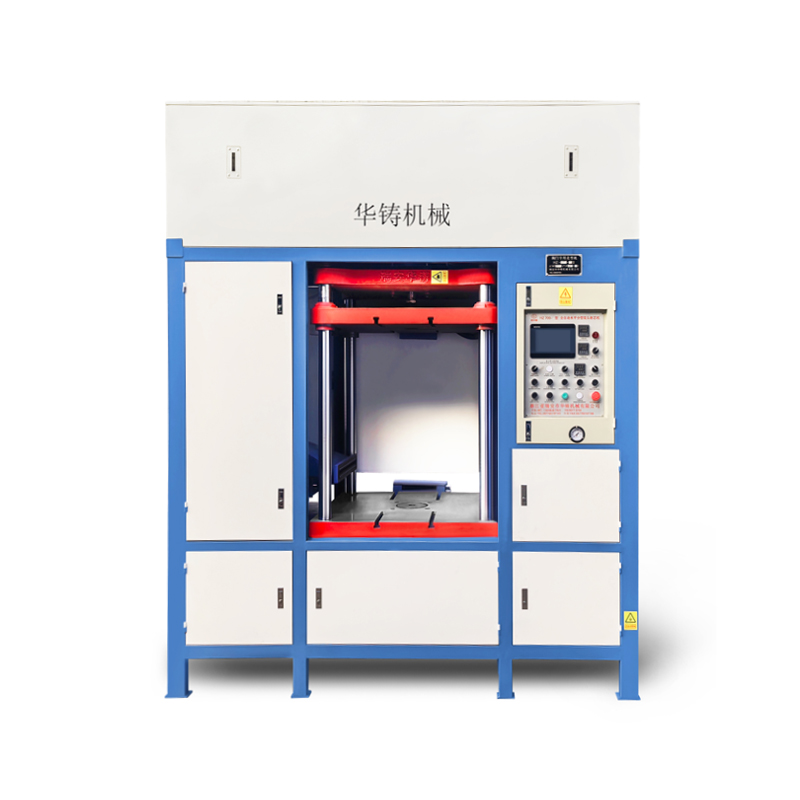

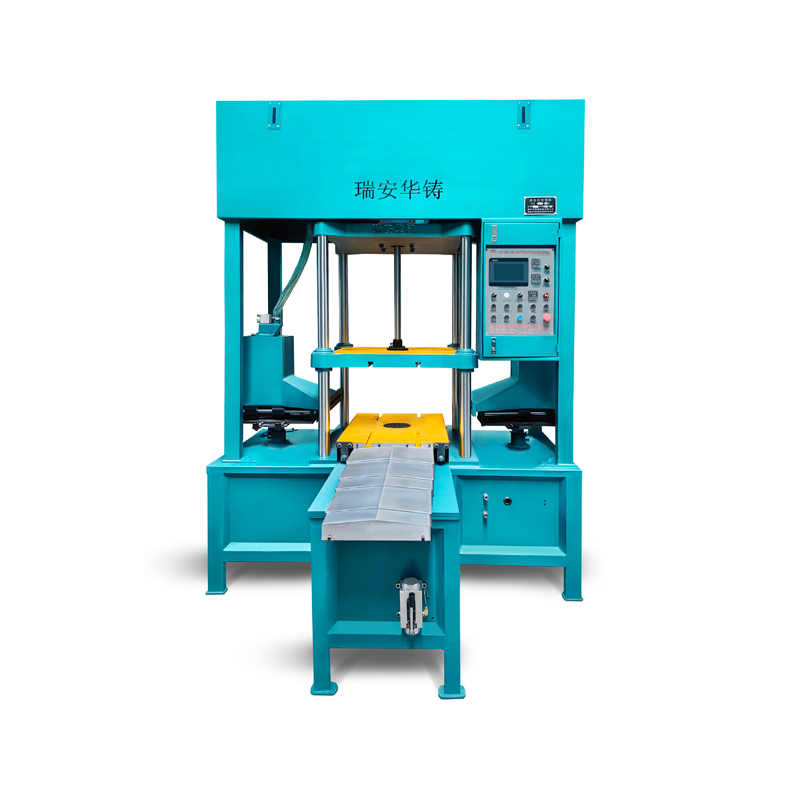

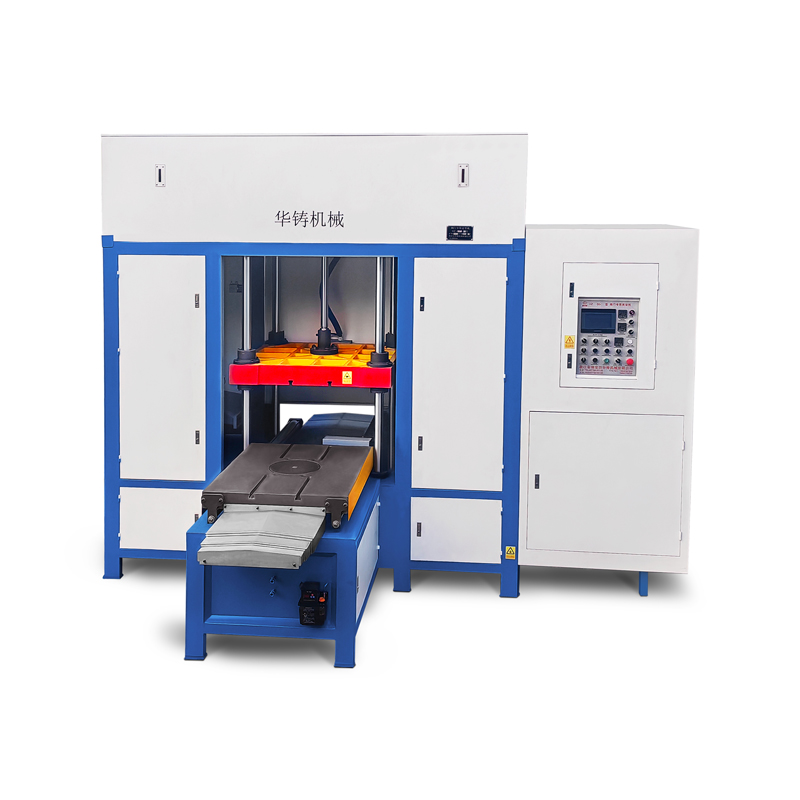

La Fundación: Entendiendo la Accesorios para válvulas de fundición Proceso

La fundición es un proceso de fabricación en el que se vierte un material líquido en un molde y se deja solidificar. La pieza fundida resultante, en este caso un cuerpo de válvula, un capó u otro accesorio, se mecaniza luego para lograr dimensiones finales precisas. Este método es ideal para accesorios de válvulas porque puede producir conductos internos intrincados y formas fuertes y resistentes a la presión que serían difíciles o costosas de fabricar a través de otros medios como forja o mecanizado a partir de un bloque sólido.

Cómo elegir: Criterios clave de selección

La selección de la fundición adecuada para el ajuste de válvulas implica evaluar tres áreas interconectadas: el entorno operativo, el material y los estándares de rendimiento requeridos.

1. Evaluar el entorno operativo

Éste es el paso más crítico. Las condiciones a las que se enfrentará la válvula dictan todo lo demás.

Tipo de medio: ¿Qué fluido o gas controlará la válvula? ¿Es agua, petróleo, gas natural, un producto químico, vapor o un lodo? Cada uno tiene propiedades diferentes.

Corrosividad: ¿Son corrosivos los medios? Los ácidos, las cáusticas y el agua salada requieren materiales altamente resistentes.

Temperatura și pressure: ¿Cuáles son las temperaturas y presiones máximas y mínimas de funcionamiento? Los materiales se debilitan a altas temperaturas y se vuelven frágiles a bajas temperaturas.

Entorno externo: ¿La válvula se instalará en interiores, exteriores, bajo tierra o en un entorno marino? La exposición a la niebla salina, la humedad y la radiación ultravioleta puede degradar ciertos materiales.

2. Seleccione el material según el entorno

La elección del material es la respuesta directa a la evaluación ambiental. Cada familia de materiales ofrece distintas ventajas.

Acero al carbono (p. ej., A216 WCB)

Uso: El acero al carbono es el caballo de batalla de las piezas fundidas de válvulas industriales. Sus principales elementos de aleación son el carbono y el manganeso, lo que proporciona un gran equilibrio entre resistencia y asequibilidad.

Aplicaciones: Ideal para aplicaciones de servicio general que involucran medios no corrosivos como agua, aceite y vapor. Se utiliza comúnmente en generación de energía, oleoductos y gasoductos y servicios públicos de plantas generales donde las temperaturas y presiones son altas pero la corrosión no es una preocupación principal. No es adecuado para productos químicos corrosivos.

Acero inoxidable (p. ej., acero inoxidable CF8M/316)

Uso: Las piezas fundidas de acero inoxidable están aleadas con un mínimo de 10,5% de cromo, lo que forma una capa de óxido protectora pasiva que hace que el material sea "inoxidable" El grado 316 incluye molibdeno para mejorar la resistencia a los cloruros.

Aplicaciones: La opción preferida para servicios corrosivos. Se utiliza ampliamente en:

- Procesamiento químico y petroquímico: manipulación de ácidos, disolventes y otros productos químicos agresivos.

- Producción de alimentos y bebidas: donde la higiene y la limpiabilidad son primordiales.

- Fabricación Farmacéutica: Requiere alta pureza y resistencia a los agentes de limpieza.

- Aplicaciones marinas: Resiste las picaduras del agua salada.

Acero inoxidable dúplex y superdúplex

Uso: Estas aleaciones tienen una microestructura mixta que proporciona casi el doble del límite elástico de los aceros inoxidables estándar y una resistencia superior al agrietamiento por corrosión bajo tensión.

Aplicaciones: Se utiliza en aplicaciones altamente exigentes de petróleo y gas en alta mar, procesamiento químico con presencia de cloruro y sistemas de agua de mar donde tanto la resistencia extrema como la resistencia a la corrosión son obligatorias.

Acero aleado (p. ej., WC6/WC9)

Uso: Se trata de aceros al carbono con adiciones de cromo y molibdeno, mejorando su resistencia y resistencia a la oxidación y fluencia (deformación bajo tensión a largo plazo).

Aplicaciones: Se utiliza principalmente en aplicaciones de plantas de energía de alta temperatura para válvulas de vapor, alimentaciones de calderas y sistemas de turbinas donde las temperaturas pueden superar los 500 °C (930 °F).

Bronce (p. ej., C84400)

Uso: Una aleación a base de cobre, normalmente con estaño como aditivo principal. Ofrece una excelente resistencia a la corrosión, especialmente al agua de mar, y una buena maquinabilidad.

Aplicaciones: Común en ambientes marinos para sistemas a bordo, así como en sistemas de distribución de agua, plomería y HVAC para aplicaciones de menor presión.

3. Verificar el cumplimiento y las normas

Por último, asegúrese de que la fundición cumpla con los estándares industriales pertinentes. Las especificaciones clave a buscar incluyen:

Especificaciones del material: Las normas ASTM (p. ej., A216 para acero al carbono, A351 para acero inoxidable) definen las propiedades químicas y mecánicas de la fundición.

Clasificaciones de presión y temperatura: Normas como ASME B16.34 definen los límites de presión seguros para cuerpos de válvulas a diversas temperaturas.

Calidad y pruebas: Certificaciones como NACE MR0175 para servicio agrio (petróleo y gas con sulfuro de hidrógeno) o informes de inspección de terceros garantizan que la fundición cumpla con estrictos requisitos de calidad y seguridad.

Español

Español

English

English русский

русский عربى

عربى Deutsch

Deutsch