Cómo elegir piezas fundidas para maquinaria de ingeniería

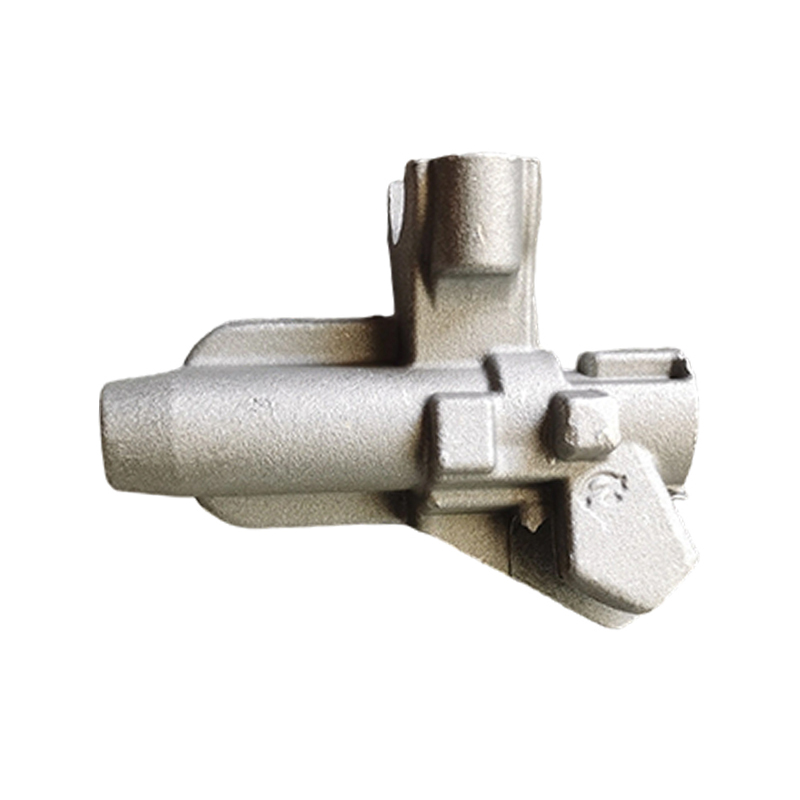

Noticias de la industria-Piezas fundidas de maquinaria de ingeniería. Se utilizan ampliamente en equipos de construcción, maquinaria de minería, máquinas agrícolas e instalaciones industriales. Componentes como bloques de motor, carcasas de engranajes, bastidores y soportes estructurales dependen de piezas de fundición para soportar cargas y confiabilidad funcional. Elegir piezas fundidas adecuadas no es sólo una decisión técnica sino también práctica que afecta el rendimiento del equipo, la vida útil, el costo de mantenimiento y la eficiencia de producción. Este ensayo analiza cómo elegir piezas fundidas para maquinaria de ingeniería desde varios aspectos clave, respaldado por una tabla resumen para una comparación más clara.

Comprensión de los requisitos de la aplicación

El paso en la selección de piezas fundidas para maquinaria de ingeniería es definir claramente los requisitos de la aplicación. Diferentes máquinas operan en diferentes condiciones, como vibración, impacto, cambios de temperatura y exposición a humedad o productos químicos. Estas condiciones de trabajo influyen directamente en el tipo de material de fundición y diseño estructural requerido.

Por ejemplo, los componentes utilizados en equipos de movimiento de tierras a menudo están sujetos a cargas mecánicas y fuerzas de choque repetidas, por lo que la pieza fundida debe tener resistencia a la fatiga y resistencia adecuadas. Por el contrario, las piezas fundidas utilizadas en máquinas industriales estacionarias pueden priorizar la estabilidad dimensional y la resistencia al desgaste sobre la resistencia al impacto. El tipo de carga, la velocidad de operación, la tensión de contacto y el entorno circundante deben identificarse antes de comenzar la selección del material.

Selección de material de fundición

La elección del material es un factor central en la selección de la pieza fundida. Los materiales comunes para las piezas fundidas de maquinaria de ingeniería incluyen hierro fundido gris, hierro dúctil, acero al carbono y acero aleado. Cada material proporciona diferentes combinaciones de resistencia, tenacidad, resistencia al desgaste y maquinabilidad.

El hierro fundido gris ofrece buena amortiguación de vibraciones y maquinabilidad, lo que lo hace adecuado para bases, carcasas y bancadas de máquinas. El hierro dúctil proporciona una mayor resistencia a la tracción y una mejor resistencia al impacto, lo que resulta útil para piezas que soportan carga, como soportes y componentes de suspensión. El acero fundido y el acero aleado a menudo se seleccionan para piezas expuestas a altas tensiones, desgaste o cargas térmicas, como engranajes, eslabones de oruga y juntas estructurales.

La selección del material debe considerar no sólo las propiedades mecánicas sino también el equilibrio entre las necesidades de rendimiento y el costo de producción.

Diseño estructural y precisión dimensional

El diseño estructural de una pieza fundida afecta tanto a su comportamiento mecánico como a su viabilidad de fabricación. La uniformidad del espesor de la pared, la colocación de las nervaduras, los radios de filete y las transiciones entre secciones deben diseñarse cuidadosamente para reducir la concentración de tensiones y evitar defectos internos como cavidades de contracción o grietas.

La precisión dimensional es otro factor importante. Algunos componentes requieren tolerancias estrechas para garantizar un ensamblaje y un rendimiento mecánico adecuados. En tales casos, la pieza fundida debe permitir suficiente margen de mecanizado sin causar un desperdicio excesivo de material. Los diseñadores también deben considerar si la forma de la pieza fundida permite un llenado y solidificación eficientes del molde.

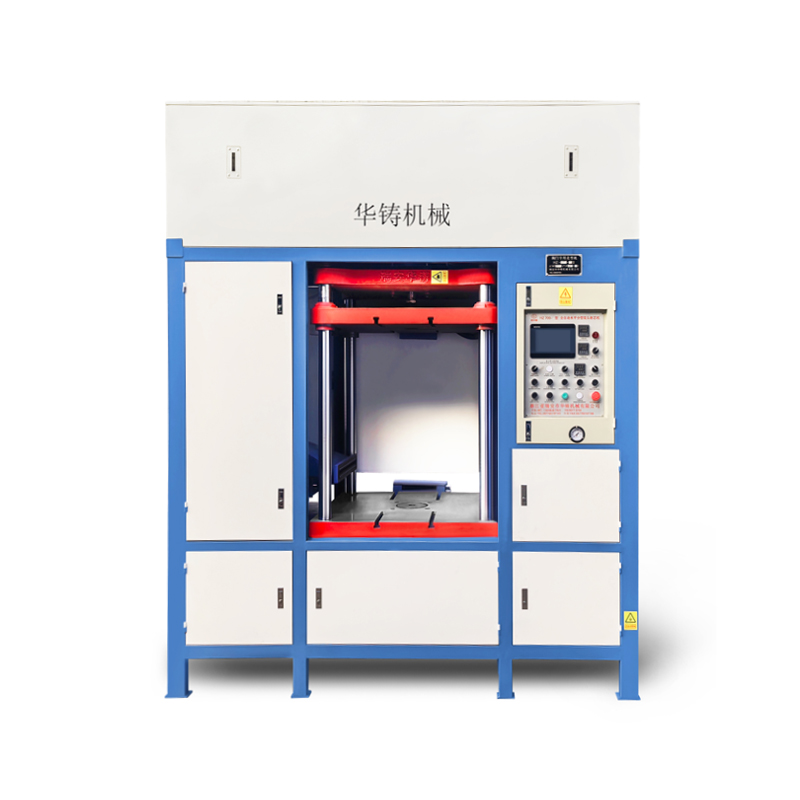

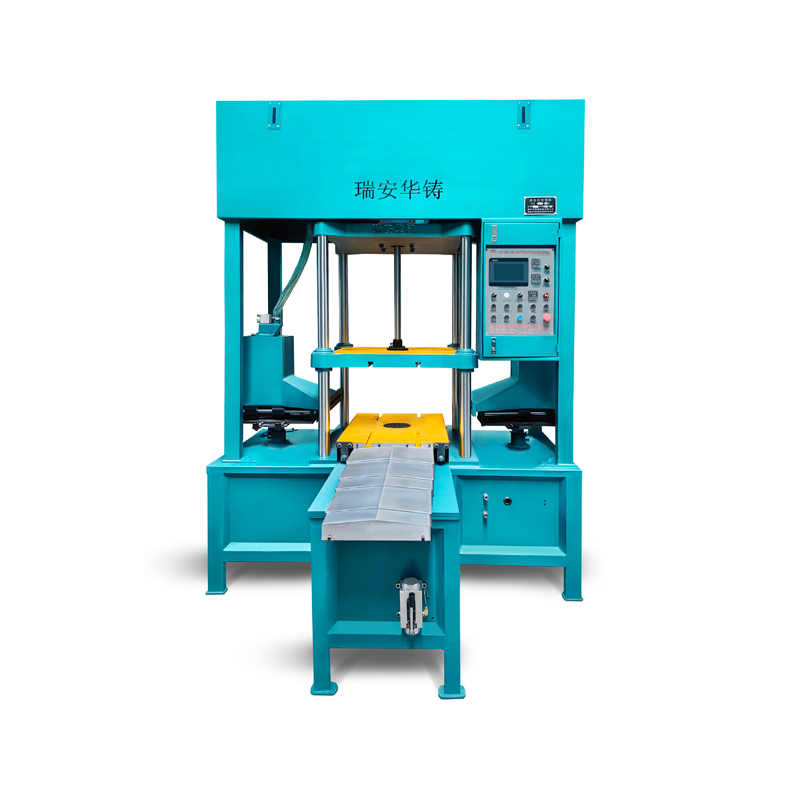

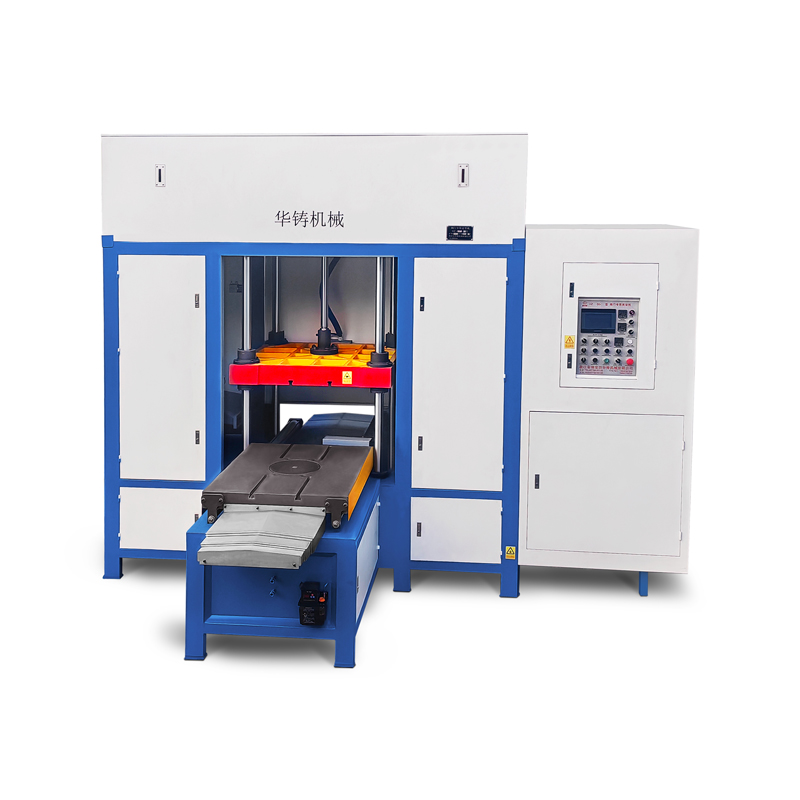

Proceso de fabricación y capacidad de fundición

Los diferentes procesos de fundición influyen en la calidad de la superficie, la tolerancia dimensional y la estructura interna. Los métodos comunes incluyen la fundición en arena, la fundición en molde, la fundición a la cera perdida y la fundición en molde permanente. La fundición en arena se utiliza ampliamente para piezas de maquinaria de ingeniería grandes y complejas debido a su flexibilidad y su costo de herramientas relativamente bajo. Se puede seleccionar la fundición a la cera perdida para piezas más pequeñas que requieren mayor detalle y superficies más suaves.

Igualmente importante es la capacidad de la fundición. Factores como el control de la fusión, la preparación del molde, la detección de defectos, la capacidad de tratamiento térmico y los sistemas de inspección de calidad afectan la consistencia y confiabilidad de las piezas fundidas. Una fundición con control de procesos estable y experiencia en componentes similares ayuda a reducir el riesgo de defectos y retrabajos.

Propiedades mecánicas y pruebas de rendimiento.

Las piezas fundidas de maquinaria de ingeniería a menudo funcionan en condiciones exigentes, lo que hace que la verificación de las propiedades mecánicas sea esencial. Las pruebas comunes incluyen pruebas de resistencia a la tracción, límite elástico, alargamiento, dureza y impacto. Los resultados de estas pruebas ayudan a confirmar que el material y el proceso seleccionados cumplen con los requisitos de diseño.

Para los componentes críticos, es posible que se requieran pruebas no destructivas, como pruebas ultrasónicas, inspección con partículas magnéticas o exámenes con rayos X, para detectar fallas internas. Los datos de rendimiento obtenidos de las pruebas respaldan el control de calidad y reducen la incertidumbre durante la operación real del equipo.

Consideraciones de costos, estabilidad del suministro y mantenimiento

La evaluación de costos debe incluir no sólo el precio inicial de la pieza fundida, sino también factores de uso a largo plazo, como la frecuencia de mantenimiento, el riesgo de tiempo de inactividad y la disponibilidad de reemplazo. Un costo inicial más bajo puede aumentar los gastos a largo plazo si el componente requiere reparaciones frecuentes o reemplazo temprano.

La estabilidad de la oferta es otra preocupación práctica. Elegir piezas fundidas que dependan de materiales o proveedores limitados puede introducir riesgos en los programas de producción. Además, cuando es probable que se necesiten repuestos durante la vida útil del equipo, la selección de materiales de fundición estandarizados o de uso común puede simplificar la gestión del inventario.

La siguiente tabla resume los principales aspectos involucrados en la selección de piezas fundidas para maquinaria de ingeniería:

| Aspecto de selección | Consideraciones clave | Propósito práctico |

| Requisitos de solicitud | Tipo de carga, vibración, temperatura, entorno. | Define las necesidades básicas de rendimiento. |

| Selección de materiales | Hierro gris, hierro dúctil, acero fundido, acero aleado | Equilibra fuerza, dureza y maquinabilidad. |

| Diseño estructural | Espesor de pared, nervaduras, filetes, tolerancias. | Reduce los defectos y la concentración de estrés. |

| Proceso de fabricación | Fundición en arena, fundición a la cera perdida, capacidad de moldeo. | Afecta la calidad de la superficie y la estructura interna. |

| Propiedades mecánicas | Fuerza, dureza, resistencia al impacto. | Confirma la idoneidad en las condiciones de trabajo. |

| Estabilidad de costos y oferta | Costo unitario, mantenimiento, disponibilidad de repuestos. | Controla los gastos operativos a largo plazo |

Español

Español

English

English русский

русский عربى

عربى Deutsch

Deutsch